Lagar de azeite de 1693

Kalveringdijk, Zaanse Schans, Zaandam, NL

Há mais de três séculos que os lagares de azeite em Zaanse Schans produzem óleo a partir de várias sementes.

Ao longo dos anos, o equipamento destes lagares foi sendo melhorado até se atingir o auge da perfeição com a utilização da energia eólica. No início, as sementes de linho e de colza eram as matérias-primas utilizadas para a produção de óleo. Mas o desenvolvimento da máquina a vapor levou ao desaparecimento da maioria dos lagares de azeite. Os poucos sobreviventes foram obrigados a utilizar os resíduos dos lagares, como as cascas de cacau, as cascas de amendoim e os germes.

1. Neste último moinho de óleo, “De Bonte Hen”, a semente de linho é utilizada como matéria-prima. O processo começa sob grandes pedras (cada uma pesando 2.400 kg) onde o material é triturado e moído. A “farinha” resultante é depois aquecida num forno de tijolos sobre uma fogueira de turfa, para favorecer a separação do óleo.

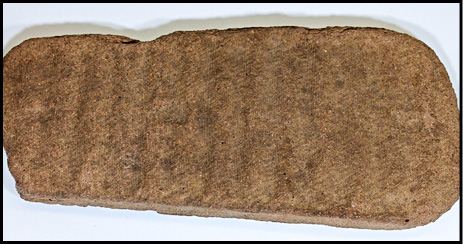

2. No final deste processo, o material desliza do fogo para uma pilha de sacos de lã suspensos. Estes sacos de lã, denominados “bulen”, são depois colocados em coberturas de couro revestidas por uma espécie de filtro feito de sisal.

3. Antigamente, estes filtros eram feitos de crina de cavalo. Estes “livros” são colocados na sala de prensagem, de cada lado de grossas placas de ferro.

4. De seguida, o moleiro liga a prensa. Uma pesada vara de madeira, com cerca de 200 kg, é levantada pelos timoneiros do poço no andar seguinte e cai como um martelo numa cunha de madeira no centro do bloco da prensa. À medida que a cunha é introduzida, os blocos são pressionados lateralmente contra as bolsas. Após oitenta golpes, a cunha desenvolve uma pressão de 280 atmosferas. O óleo escorre e é recolhido em recipientes planos, após o que a contra-cunha é empurrada para baixo para libertar a primeira cunha.

5. Antigamente, para a extração do óleo de linhaça e de colza, repetia-se todo o processo de prensagem. Os bolos eram colocados num pilão e esmagados num molde. Este era aquecido e prensado a uma pressão ainda mais elevada: 300 atmosferas.

6. O óleo de linhaça era utilizado em tintas e vernizes e como material para o “linóleo”. O óleo de colza era utilizado para cozinhar, na indústria do sabão e, no passado, como combustível para candeeiros.

7. O restante bagaço, duro e seco, é retirado do saco e pode ser vendido como alimento para o gado. O óleo é refinado em lagares e utilizado em maionese, óleo para saladas, etc.

8. Todas estas operações requerem uma grande quantidade de energia, que é fornecida pelo vento. Só a parte superior, com as velas, é que é movida pelo vento. A parte superior móvel tem uma cauda que pode ser accionada por uma roda de pás na galeria.

9. No interior da capota há uma grande roda dentada no eixo das velas, rodeada por calços de travão de madeira para parar o moinho. Esta primeira roda dentada acciona a pequena roda dentada do eixo principal. É este eixo que faz descer toda a energia.

10. No primeiro sótão pode ver-se um grande número de engrenagens de madeira. É aí que o veio principal faz girar as pedras que se encontram em baixo, através da força do vento.

11. Todos os moinhos que vê aqui na margem do rio Zaan são mantidos pela Sociedade Zaansche Molen. A sua visita a este moinho ajuda-nos a preservar este património industrial. Não hesite em visitar outro moinho ou o Museu do Moinho.

Obrigado pela vossa visita.